Les pompes cryogéniques de Vanzetti Engineering ont été installées dans l’usine de Biogas Wipptal, une entreprise agricole du Val di Vizze, à Vipiteno, où elles sont utilisées pour transférer le biométhane liquéfié (bioGNL) des réservoirs de stockage aux camions et aux camions-citernes.

Tecnogas, une entreprise basée en Émilie-Romagne et évoluant dans le secteur des carburants alternatifs, s’est chargée de la construction de cette installation innovante de stockage et de distribution du bioGNL (obtenu à partir du biogaz à la suite du processus de liquéfaction). Elle a choisi d’utiliser les pompes cryogéniques de Vanzetti Engineering qui conçoit et fabrique des équipements cryogéniques pour le gaz naturel liquéfié (GNL) et les gaz atmosphériques.

Un exemple vertueux d’économie circulaire

Les installations de biogaz sont essentielles pour l’agriculture locale. En effet, une installation de biogaz, intégrée dans une économie circulaire régionale, peut contribuer à la décarbonisation de l’élevage laitier local et réduire la pollution du sol par les nitrates. C’est ainsi que Biogas Wipptal transforme le fumier et le lisier en engrais à travers un processus de fermentation et produit en même temps du bioGNL. La fertilisation excessive des sols agricoles peut ainsi être évitée, tout en protégeant les eaux souterraines.

L’usine de Biogas Wipptal se distingue des installations de biogaz conventionnelles et purifie l’eau extraite du fumier fermenté au moyen d’un système d’osmose inverse, de sorte que l’eau peut être renvoyée dans le cours d’eau local. Le concentré liquide obtenu est utilisé comme fertilisant liquide dans l’agriculture, tandis que le composant solide des résidus de fermentation est transformé en pellets de fertilisant organique.

Une approche innovante de la gestion des effluents d’élevage, qui permet de recycler intégralement les substances produites, offrant un exemple vertueux d’économie circulaire.

Comment naît le biométhane ?

Lorsque le biogaz, c’est-à-dire le produit final de la fermentation anaérobie des matières premières, arrive à l’installation de valorisation, il est débarrassé des particules de poussière et des éventuels gaz indésirables (par exemple, le soufre) au cours de la première étape du processus. La pression du biogaz est alors augmentée. Des membranes spéciales sont utilisées au cours de ce processus triphasique, qui vise à séparer ses principaux composants, à savoir le méthane (CH4) et le dioxyde de carbone (CO2).

Le méthane obtenu est soumis à un processus supplémentaire permettant d’augmenter son degré de pureté à une valeur supérieure à 99 % de CH4. La liquéfaction du biométhane s’effectue par l’intermédiaire d’un compresseur à trois étages qui le refroidit à une température de -163°C. Le volume de stockage du biométhane liquide (bioGNL) diminue de 600 fois par rapport à celui du biométhane gazeux.

Le CO2 issu du processus de valorisation est purifié afin d’être conforme au degré de pureté fixé par l’industrie alimentaire. La pureté du gaz est constamment contrôlée par un analyseur prévu à effet. Le CO2 est refroidi à -30°C et liquéfié par un compresseur afin de permettre son transport en toute sécurité.

Installation de stockage et de distribution du BioGNL

Pour la réalisation de l’installation de stockage et de distribution du bioGNL, Biogas Wipptal s’est appuyée sur l’expertise et l’expérience de la société Tecnogas, qui opère dans le secteur des carburants alternatifs depuis cinquante ans et s’est toujours distinguée sur le marché par la qualité et la sécurité de ses solutions, devenant au fil du temps une véritable référence pour tous les grands opérateurs gaziers. Tecnogas, dont le siège se trouve à Fidenza (Parme), est notamment spécialisée dans la conception, la construction et la maintenance d’installations pour carburants alternatifs, camions-citernes et compresseurs de GPL.

L’installation construite pour Biogas Wipptal s’intègre en aval de l’installation de liquéfaction du bioGNL. « Notre mission consistait à construire l’installation de stockage et de distribution du bioGNL pour deux utilisations différentes : l’une concernait le transfert du bioGNL pour une utilisation automobile, c’est-à-dire directement sur les camions transportant des marchandises pour les entreprises du consortium dont Biogas Wipptal est membre ; l’autre concernait le transfert du bioGNL sur des camions-citernes pour la vente aux distributeurs routiers ou à d’autres clients de Biogas Wipptal », explique Erich Zanata, Technico-commercial chez Tecnogas.

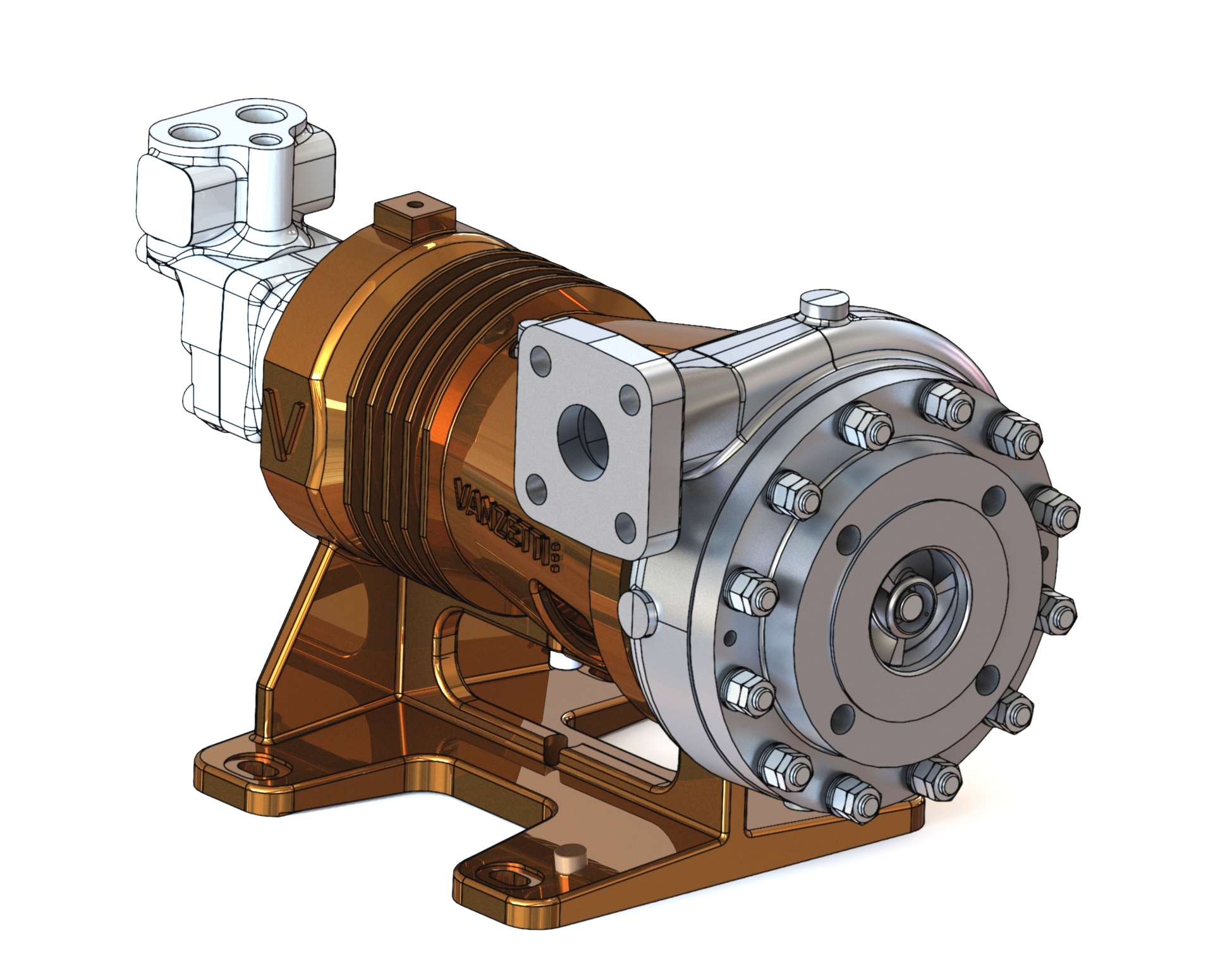

Le rôle des pompes cryogéniques

Grâce à la pompe cryogénique immergée ARTIKA 160-3S de Vanzetti Engineering, le bioGNL est transféré des deux réservoirs de stockage aux camions utilisés pour distribuer les marchandises dans le sud de l’Europe et le nord de l’Italie. La pompe est notamment utilisée pour transporter le bioGNL jusqu’au distributeur, qui est ensuite relié au réservoir du camion et constitue donc le cœur du système de transfert du bioGNL vers le camion. « Il s’agit d’une pompe cryogénique que Tecnogas utilise depuis de nombreuses années pour ce type d’applications. Nous avons déjà réalisé plus de trente installations en Italie avec ces pompes, qui se sont révélées extrêmement fiables au fil du temps, ce qui nous permet d’offrir une valeur ajoutée à nos clients », souligne Erich Zanata.

Tecnogas se charge de personnaliser le châssis avec la pompe cryogénique en fonction des besoins de l’usine, selon les spécifications fournies par Vanzetti Engineering. « Les relations entre nos bureaux techniques se sont énormément développées ces dernières années. Nous personnalisons le châssis en fonction des besoins du client, qui exige souvent des solutions adaptées aux espaces restreints, et la pompe Vanzetti répond également à ce type de besoins », précise Erich Zanata.

Dans l’usine de Vipiteno, la pompe cryogénique est également utilisée pour transférer une grande quantité de produit (jusqu’à 18 tonnes) dans des camions-citernes, qui est ensuite transporté par la route vers les différentes usines réparties sur l’ensemble du territoire national et dans le nord de l’Allemagne, où Biogas Wipptal a plusieurs clients. Dans ce cas, une pompe cryogénique centrifuge DSM 230 de Vanzetti Engineering est utilisée, offrant une configuration idéale pour les applications de transfert.

Une pompe flexible et fiable

« Les pompes Vanzetti nous ont permis de résoudre certains problèmes critiques que nous avions au départ. En effet, les technologies proposées par d’autres entreprises que nous avions contactées s’étaient révélées peu flexibles, car elles ne nous permettaient pas de gérer directement l’ensemble de l’installation. Le système PLC (Programmable Logic Controller) et de logiciel de contrôle que nous utilisons à présent est un brevet de Tecnogas et il nous permet de contrôler les installations à distance depuis notre salle des opérations : de la surveillance de la pression, de la température et de tous les niveaux, à l’ouverture et à la fermeture des vannes, en passant par la vérification et la résolution d’éventuelles anomalies sans avoir à se rendre sur le site. En outre, notre produit s’interface avec celui de l’installation de liquéfaction et de l’installation de biogaz. Cela permet au client de disposer d’un système qui communique numériquement à distance à 360 degrés », explique Erich Zanata. « Contrairement aux pompes Vanzetti, les autres solutions ne pouvaient être utilisées qu’avec des systèmes propriétaires et, par conséquent, ne nous permettaient pas d’offrir au client la valeur ajoutée de la personnalisation de l’installation, un facteur fondamental étant donné que les installations que nous réalisons sont toutes différentes les unes des autres ».

Le choix de Tecnogas a donc été dicté par la haute flexibilité et fiabilité des pompes cryogéniques de Vanzetti Engineering. « Ces dernières années, les pompes Vanzetti ne nous ont jamais posé de problème, ce qui constitue un avantage extrêmement important, car l’interruption du fonctionnement de l’installation cryogénique en raison d’une pompe en panne entraînerait des coûts considérables, étant donné que ces installations fonctionnent 365 jours par an, 24 heures sur 24, et ne peuvent jamais être stoppées », explique Erich Zanata. C’est pourquoi Tecnogas a choisi depuis des années de ne proposer à ses clients que des pompes cryogéniques de Vanzetti Engineering. « Au fil du temps, nous avons également expérimenté des produits d’autres fournisseurs, mais nous avons finalement opté pour la solution Vanzetti, car elle est la seule capable de répondre parfaitement à nos attentes », confirme Erich Zanata.

Itron, Inc., spécialiste des solutions innovantes et sécurisées à destination des distributeurs d’eau, de gaz et d’électricité et des villes, annonce le lancement de la seconde génération de sa gamme de plateformes intelligentes de gestion de l’eau, Intelis.

Itron, spécialiste des solutions innovantes et sécurisées à destination des distributeurs d’eau, de gaz et d’électricité et des villes, a récemment publié son rapport ESG (Environmental Social Governance) 2021, avec des objectifs et des engagements à appliquer sur le long terme, afin de réduire drastiquement les émissions de carbone.

Vanzetti Engineering a développé la nouvelle série HDM (Hydraulic Direct Motor) afin d’étoffer sa gamme de pompes cryogéniques centrifuges à bord de camions-citernes. Avec la nouvelle série HDM, qui vient s’ajouter à la série HGM (Hydraulic Gearbox Motor) déjà existante, Vanzetti Engineering complète sa gamme de pompes cryogéniques centrifuges embarquées. Grâce à cette extension de […]